新入社員研修において「製造業における効率化と改善活動」に関する内容を実施しました。

参会者は2024年4月入社したメンバーです。

会社員として3ヶ月が経過しました。

3S、3M、5T、AIの活用について

この新入社員研修では、3S、3M、5T、そしてAIの活用など、現代の製造現場で重要とされる概念や手法について深く学んで頂きました。

まず、3S(整理・整頓・清掃)については、日常的に実践しているつもりのようでしたが、まだ改善の余地があることに気づいたようです。

特に、使用後の物をそのまま放置してしまう癖があることを自覚し、今後はより意識的に3Sを実践していく必要性を感じたようです。

3M(ムリ・ムダ・ムラ)に関しては、これら3Mを排除することで、より効率的で負荷の少ない作業環境を作り出せることを学んだようです。

特にムダの削減は、自身の作業効率向上だけでなく、全体的な生産性の向上にも繋がることを理解してもらいました。

AIの活用については、部品の自動発注システムなど、これまで知らなかった先進的な技術の存在を知ることができたようです。

プライベートでのAI利用経験を持った参会者もいましたが、製造現場での具体的な応用例を学べたことは非常に有意義なようでした。

また、3Sと5Tを組み合わせた表現方法など、新しい概念も学んだようです。

これらの知識を今後の業務に積極的に取り入れて仕事をして頂きたいと思います。

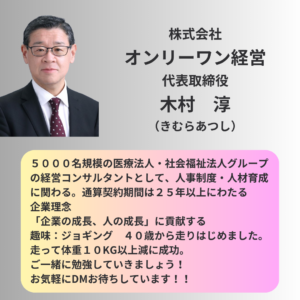

このオンリーワン経営の新入研修を通じて、製造現場における効率化と品質向上の重要性を再認識してもらいました。

新入社員の方には、学んだ概念や手法を日々の業務に適用し、より良い職場環境づくりと生産性の向上に貢献してくれると確信しました。

以下、研修で得た具体的な学びと気づきについて詳しく紹介します。

研修レポート

3Sについて「普段からやっていたが、やはり出来ない事もあるので、今後は気を付けたいと思った」

3Mについて「ムリ、ムダ、ムラがあれば改善活動して負荷のない仕事をしたいと思った」

AIについて「部品が少なくなった時、勝手に部品を発注してくれる機械がある事を知った」

3Sと5Tを合わせたの表現の仕方について「表現方法を知らなかったのですが、これを機に使っていきたいと思った」

3Mのムダについて「自分に負荷のない作業をし、作業している時も負荷なく仕事が出来るようになりたい」

AIの使い方について「プライベートで使ったいたが、詳しく知ることが出来て良かった」

3Sについて「整理・整頓・清掃をもっとしっかりやろうと思った」

3Sにつて出来なかったこと「使ったものをそのままにしておくクセがあるので直したいと思った」

3Sの整理について「要らないものは処分した方がミスが減ったりすることもあるから良いと思った」

3Sの整頓について「場所・量などしっかりと決めたほうが絶対に分かりやすいと思った」

3Sの清掃について「異物を取り除いて、きれいに清掃すれば異物混入も減って良いと思った」

3Mのムダについて「説明を読み実際にムダな時間があると思った」

3Mのムラについて「ムリ・ムダが混在しているのは、すごい大変なことだと知りました」

5Tの定数について「定数はここにいくつあれば安心かというものも含めて必要だと思った」

5Tの定期について「定期がないと掃除できれいになることもなく、期限を決めることは大切だと思った」

5Tの定位置について「定位置は本当に大切で忙しい時とか探すムダを減らせると思った」

研修に関するお問い合わせは以下のフォームよりお願いします。

お気軽にお問合せ下さい。