「研修参加者の声」=研修レポートです。№6

今回の研修対象者は「管理・監督職」です。

部下(正社員・パートアルバイト・派遣社員・技能実習生含む)を使って3Sを50件/月実施です。

上期で3Sのレベルが格段に向上しました。

4月~9月 累計で3,550件達成です。

50件/月に20~30件 カイゼンが含まれている管理職が出てきました。

カイゼン・カイゼンと言わなくてもカイゼンする雰囲気が出てきました。

素晴らしいです。

ご了承を得た「ほんの一部の方」の「研修参加者の声」=研修レポートを紹介します。

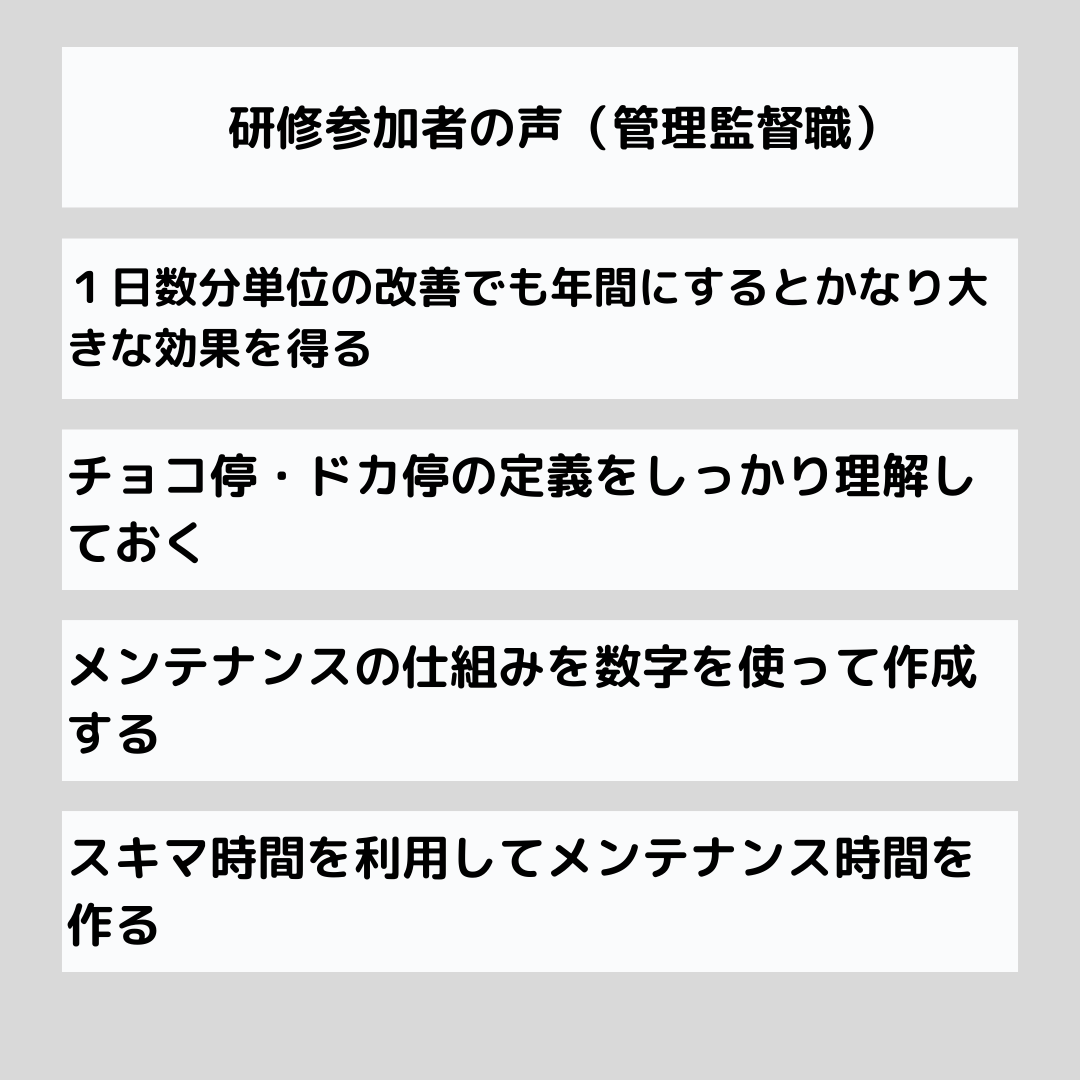

研修参会者の声(管理監督職)

1日数分単位の改善でも年間にするとかなり大きな効果を得る

チョコ停・ドカ停の定義をしっかり理解しておく

メンテナンスの仕組みを数字を使って作成する

スキマ時間を利用してメンテナンス時間を作る

「あたりまえ」に出来るような教育方法を模索する

ものの定数管理はレベルに応じて区分を作成し実行する

外国の方向けに色や形や数字を利用して定数管理すると良い

自工場の経営数字を学んだ

カイゼンによって削減した金額の求め方を学んだ

どのようにカイゼンすると効果的かを学んだ

「なぜなぜ分析」の重要性を改めて理解した

作業者に頻繁に問題が起こる個所を教え対応方法も教えることで作業者の成長とトラブル時間の短縮に効果あり

要る・要らないの判断に有効な赤札管理の運用方法を学習した

ファイル管理(整頓)方法を学んだ

事務所などでの文書の整頓方法、棚番管理を学んだ

予防保全を徹底し更にその後の管理にも力(ちから)を入れていこうと感じた

部門が変わって宿題等も変わるので目標(50件/月)出来るようにしたい

今までと違う人の意見なども聞けて良かった

テストが難しくもっと勉強をしたいと思いました

小さなカイゼンでも大きな金額になる

作業者の仕事が楽になるカイゼンをしたい

(自社の定義)チョコ停が9分と知った

新しい部門で宿題が出来るように考えたい(計画したい)

自工場の9月経営数値、10月予算数値

自工場のチョコ停の数字(9分以下、10分以上は停止)

他工場の予防保全の例。今後は予防保全をすべき!

要るものの管理方法、色分けする等(色・数字・形状)

定位置・定数の表示方法例 テプラ・ラミネートは多く使用する

赤札管理 1ヶ月以上動かなくなったら捨てる

在庫管理の方法・発注基準を作り札(看板)等で管理する

パソコンファイルの管理方法

紙ファイル番号・色を表示すると分かりやすい

工場経営数をサンプルを使い復習した

ムダ取りの方法(チョコ停)を学んだ

効率の良い作業例を学んだ

リレー(継電機)などの予防保全をすすめるメリットを学んだ

作業区でカラーを変えるメリットを学んだ

在庫管理の事例を学んだ

PC内のファイルの3Sを学んだ

9月の経営数字の予算と実績確認。10月の予算確認

ムリ・ムダのカイゼン金額の算出方法を確認

修繕は故障前に行った方が人件費・資材ロスが少ない

道具を色分けすることで視覚的に認知できる

不要資材に赤タグを付け、1~3ケ月使わなければ廃棄。空いたスペースに必要資材を入れる

棚に英数字を振り分ける(在庫品の棚番管理をする)

アラームカードを活用して在庫をコントロールする

PCデータのタイトルも一貫性を持って登録

ヘッダ・フッターを活用して印刷物から逆算出来るように工夫する

研修・講演・コンサルのお問い合わせ お気軽に!

お問い合わせは以下より「お気軽に」お願いします。

●役員・候補研修

●管理職/監督職研修(部長/課長/係長/主任/リーダー)

●中堅社員研修/社員研修

●新卒・第二新卒・若手・中途社員研修

●講演

●人材採用・育成・定着コンサルティング